Produzione Packaging In Camera Bianca

Una camera bianca è, per definizione, un locale in cui la concentrazione di particelle aero-portate viene costantemente controllata: è costruita e gestita in modo da minimizzare l’introduzione, la generazione e la ritenzione di particelle. È un ambiente chiuso, in condizioni di sovrapressione (la pressione è maggiore rispetto ai locali adiacenti), grazie al quale l’aria è filtrata con filtri assoluti tipo HEPA.

I locali della camera bianca sono realizzati con criteri tali che pavimenti, pareti, soffitto, porte e finestre offrano la massima facilità di pulizia, lavaggio e disinfezione, inoltre il personale che accede a questi locali deve munirsi di DPP che limitino al massimo l’introduzione di contaminanti.

Dalle ricerche di mercato emerge che siamo una delle pochissime aziende implantari al mondo a produrre i componenti plastici del proprio packaging all’interno di una delle 3 camere bianche presenti nei propri stabilimenti. Questo ci permette di monitorare con attenzione particolare il processo di produzione, controllo e pulizia del packaging, per garantire al cliente un prodotto della più alta qualità possibile.

All’interno del nuovo stabile di produzione sono state realizzate due camere bianche comunicanti, entrambe classificate ISO 7: una dedicata allo stampaggio dei componenti plastici del packaging, l’altra funzionale all’assemblaggio degli impianti nella loro confezione.

Per verificare l’idoneità di questi ambienti vi sono parametri rilevanti che qui subiscono un monitoraggio regolare:

- sovrapressione degli ambienti (verificata giornalmente);

- contaminazione particellare;

- contaminazione microbiologica di aria e superfici;

- condizioni microclimatiche (temperatura e umidità relativa in %)

- bioburden (quantità di batteri esistenti su una superficie non sterilizzata) raccolti su ogni classe di prodotto.

Sono stati fissati dei livelli di controllo microbiologico detti “di allerta” e un successivo livello di “intervento” che avvertono l’operatore dell’eventuale avvicinarsi al superamento della soglia di contaminazione. In questo modo è possibile agire in ottica preventiva e, in casi estremi, per ristabilire le condizioni ottimali in brevissimo tempo con azioni correttive.

Nel nostro caso, i monitoraggi periodici confermano l’idoneità dei locali, attestandosi peraltro a valori medi molto al di sotto dei limiti di allerta, debellando di fatto i rischi di contaminazione durante le fasi sia di creazione dei contenitori che di impacchettamento del prodotto.

Per lo scambio di prodotti dalla camera bianca verso un altro locale esterno e viceversa esiste il Pass Box: è un passaggio molto ridotto delimitato da due sportelli che non devono essere aperti contemporaneamente all’interno del quale vi sono dei sistemi di decontaminazione.

Nella prima camera bianca, quella dello stampaggio plastico, produciamo la mini-ampolla interna, l’ampolla esterna, il poggia-impianto, il porta- vite, il tappo interno, il tappo esterno che fanno parte del packaging implantare.

Disponiamo di due macchine per lo stampaggio, di misure e capacità diverse a seconda del pezzo da realizzare.

I materiali plastici che utilizziamo rispettano gli standard qualitativi dettati dalle regolamentazioni internazionali e sono di diverso tipo a seconda della lavorazione richiesta.

Il processo di stampaggio inizia negli essiccatori posizionati esternamente alla camera che conferiscono ai granuli di plastica neutra le giuste condizioni di umidità per essere lavorati. Terminato questo fondamentale processo, i granuli vengono convogliati direttamente nella camera bianca all’interno della macchina stampatrice, tramite un apposito condotto controllato. In questo modo la materia prima non viene a contatto con l’atmosfera esterna e mantiene le sue caratteristiche. Ai granuli di colore neutro possono venire aggiunti granuli di colorante in quantità variabili, per realizzare i componenti colorati corrispondenti al codice colore dei diametri implantari.

L’operatore specializzato dosa la quantità di plastica granulare richiesta e procede a stabilire anche la temperatura necessaria alla fusione. Fondendo, si crea un fluido plastico che viene iniettato dentro lo stampo apposito tramite un canale di riempimento. In pochi secondi lo stampo riempito si riapre, la figura estrusa e già formata si stacca in modo autonomo e scende nel contenitore di raccolta.

Abbiamo deciso di produrre in camera bianca anche la nostra ampolla trasparente che funge da contenitore per l’impianto: è interamente realizzata da noi, in condizioni igieniche controllate, tramite un processo che evita il realizzarsi di scarti plastici di produzione. Dallo stampo infatti uscirà solo l’ampolla, pronta a ricevere l’impianto. Un accorgimento per essere vicini anche all’ambiente!

Tutti i componenti che escono dallo stampaggio sono subito pronti all’uso e tramite il Pass Box passano all’altra camera bianca. Qui, gli operatori esperti controllano a uno a uno il 100% degli impianti che arrivano direttamente dall’officina produttiva, per verificare che non ci siano discrepanze o anomalie.

Inizia poi il processo di assemblaggio: le viti di guarigione vengono montate sul porta-vite, i poggia-impianti vengono inseriti nella prima piccola ampolla trasparente, il tappino di chiusura viene posto sull’estremità e l’impianto viene attentamente inserito all’interno. Dopo aver inserito il tappo esterno con chiusura di sicurezza, l’ampolla ormai pronta viene sigillata nel suo involucro. Anche questo passaggio è effettuato in camera bianca da un operatore tramite l’uso della macchina sigillatrice.

L’involucro trasparente così realizzato può uscire dall’ambiente controllato della camera bianca per trovare la sua collocazione finale nella confezione di cartoncino B&B Dental. L’impianto è pronto per essere sterilizzato con i raggi gamma e poi sarà pronto per raggiungervi in tutto il mondo!

Post Recenti

B&B Dental ha ideato la Certificazione Professionale AIDA! Per soddisfare la richiesta dei tanti implantologi …

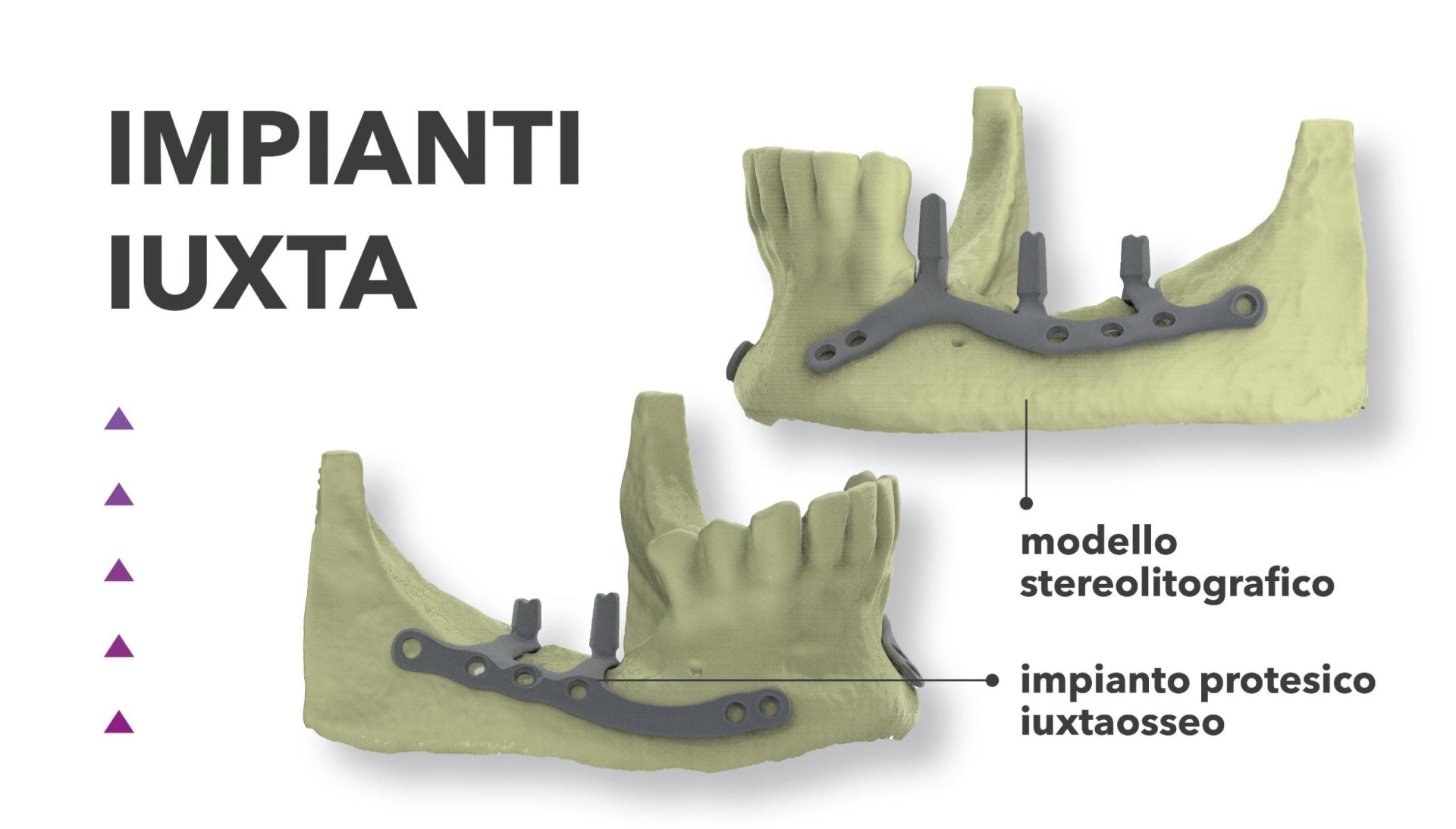

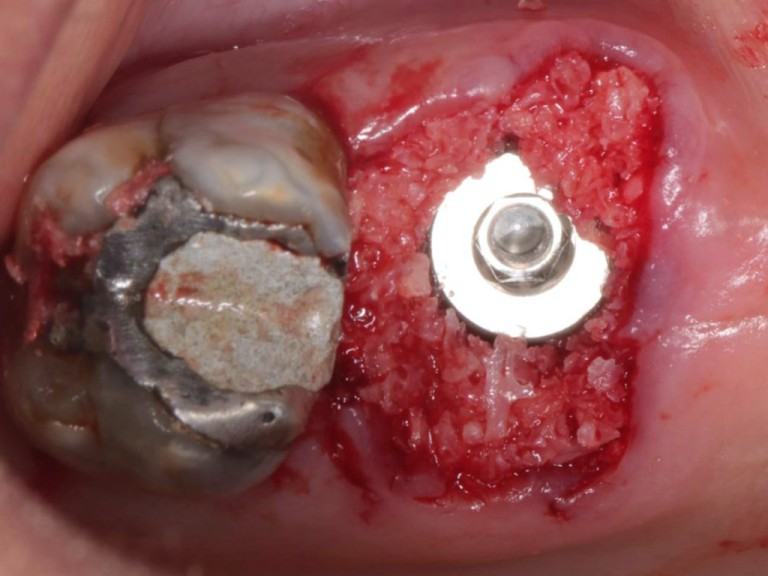

Una soluzione customizzata alle gravi atrofie ossee Da qualche anno l’implantologia dentale sta assistendo al ritorno di …

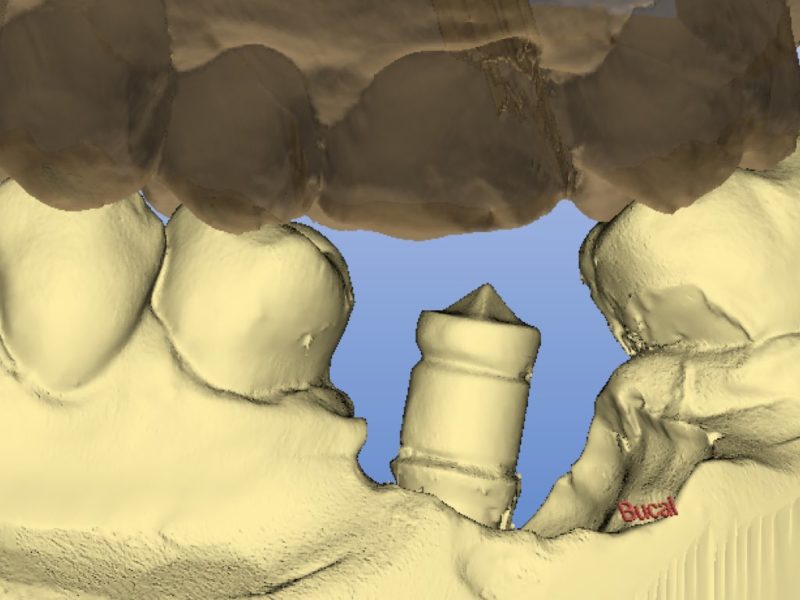

Una promettente metodica di implantologia nei post-estrattivi La ricerca implantologica è al lavoro per lo …

Odontotecnica digitale – Per delineare al meglio l’argomento risulta utile abbozzare un breve excursus storico, che …